精密加工中心,安田亚司达YASDA精密加工中心基于在微细加工领域里发挥威力的YMC430的尺寸升级版。除继承了±1μm的定位精度以外,还大大提升了对应大型工件加工的通用性能。

安田亚司达YASDA精密加工中心机械规格:

| 移动量(X/Y/Z) | 600/500/280mm |

| 主轴旋转速度 | 200~40,000min-1 |

| 主轴锥孔形状 | HSK-E32 |

| ATC | 32把 |

| NC装置 | FANUC 31i-B5 Plus |

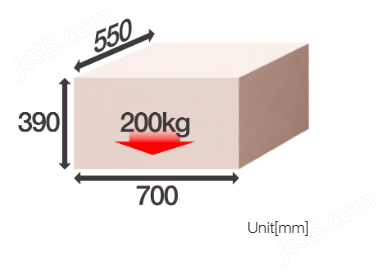

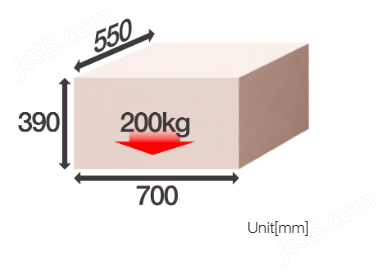

外形

工件尺寸

主要选项

| 主轴 HSK E40 | 主轴旋转速度 | 200~35,000min-1 |

| 主轴锥孔形状 | HSK-E40 |

| ATC追加 4 axis | | 90把(HSK-E32主轴选择时) |

| 24把・102把(HSK-E40主轴选择时) |

| 1轴旋转工作台 | 工作台直径 | Φ200mm |

| 最大承载重量 | 40kg |

| 机器人接口 | | EROWA・System 3R |

安田亚司达精密加工中心的操作过程一般包括以下几个关键步骤:

开机前准备

检查设备外观:查看加工中心整体外观,包括机床的防护门、罩等是否关闭良好,各部件是否有损坏或异常,如机械手、刀具库等部位是否正常。

确认电源及气源:确保加工中心的电源连接正常,电压稳定在符合设备要求的范围内;同时检查气源供应是否正常,气压是否符合设备运行要求。

清洁工作区域:清理加工中心周围的杂物和灰尘,保持工作区域的整洁,避免在操作过程中发生碰撞或其他意外。

开机与回零

开启电源:按照操作面板上的电源开关指示,逐步开启加工中心的电源,等待设备自检完成。

执行回零操作:通过操作面板上的相关按钮或菜单选项,启动回零程序,使机床的各坐标轴回到参考点位置,以便建立准确的工件坐标系。

工件装夹

选择合适的夹具:根据工件的形状、尺寸和加工要求,挑选合适的夹具,如平口钳、三爪卡盘、工装夹具等,并确保夹具的精度和可靠性。

安装夹具:将选好的夹具正确安装在加工中心的工作台上,使用工具如扳手等拧紧夹具的固定螺丝,确保夹具在加工过程中不会发生位移。

装夹工件:将待加工的工件放置在夹具中,调整工件的位置,使其与夹具的定位面贴合紧密,然后使用夹具的夹紧装置如螺旋手柄、气动装置等将工件牢固夹紧。

刀具选择与安装

选择刀具:根据加工工艺要求,从加工中心的刀库中选择合适的刀具,如铣刀、钻头、铰刀等,并检查刀具的完整性和锋利度。

安装刀具:将选中的刀具插入刀库的相应刀座中,或者直接安装到主轴上,通过刀具的锁定装置如弹簧刀柄、螺纹连接等确保刀具安装牢固。

加工程序输入与调试

输入加工程序:可以通过手动编程、自动编程或传输已有的加工程序等方式,将编写好的加工程序输入到加工中心的数控系统中。

程序校验:在正式加工前,对输入的加工程序进行校验,检查程序的语法错误、逻辑错误以及刀具路径是否合理等,可通过模拟运行功能在屏幕上观察刀具的运动轨迹,确保程序的正确性。

加工参数设置

设定切削参数:根据工件材料、刀具类型和加工要求,在数控系统中设置合适的切削速度、进给速度、切削深度等切削参数。

调整其他参数:如主轴转速、冷却液流量等参数也需要根据实际加工情况进行合理调整。

开始加工

启动加工程序:确认各项参数设置无误后,按下操作面板上的“循环启动”按钮或相应的菜单选项,加工中心开始按照预设的程序进行加工。

监控加工过程:在加工过程中,操作人员要密切关注设备的运行状态,包括刀具的切削情况、工件的加工质量、设备的振动和噪音等,如有异常情况及时按下“急停”按钮中断加工。

加工完成后处理

停止加工:当加工程序运行完成后,加工中心会自动停止运行,操作人员也可以根据需要提前按下“停止”按钮结束加工。

卸下工件与刀具:先将工作台上的工件取下,然后松开刀具的夹紧装置,将刀具从主轴或刀库中取出,清理刀具和工件上的切屑和油污。

清理工作区域:再次清理加工中心周围的切屑、冷却液等杂物,保持工作区域的清洁卫生,为下一次加工做好准备。

1

1